熱解析・筐体設計・電源基板設計技術を活用した開発事例をご紹介します。

お客様

某電源機器メーカー 様

業種

パワー半導体,電源,電装製品の製造及び販売

■お困りごと

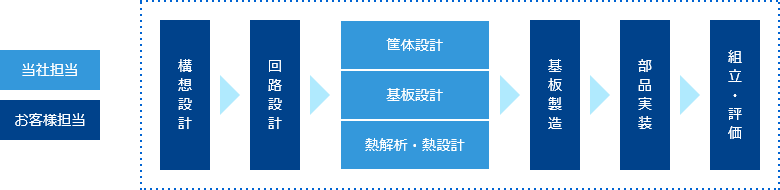

当社の提供技術:筐体設計、基板設計、熱解析・熱設計

各プロセスで様々な技術を活用したトータルな設計をいたします。

それぞれの技術を活用したトータルな設計

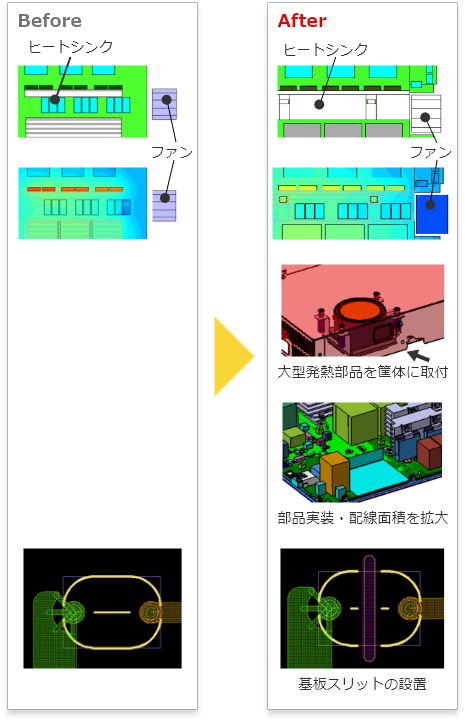

現状の製品サイズ・レイアウト構想において、必要な規格/仕様(熱、沿面距離、空間距離)を満たすように部品配置を行うと、要求仕様通りの基板レイアウト/筐体サイズにまとめることが不可能でした。そこで、当社から次の仕様変更を提案、技術提供しました。

1.部品実装・配線面積の拡張(筐体設計)

当初は基板内に実装することになっていた大型部品を、直接筐体に取り付ける仕様へ変更し、部品実装・配線面積の拡大を図った。

→FAN用信号/電源/GNDを筐体内でケーブル配線し、一次回路と干渉させない設計とした。

2.ヒートシンクの最適配置(熱解析/熱設計)

冷却が必要な発熱部品やヒートシンクを基板内に詰めて配置していたが、1.の施策によりヒートシンクの基板内配置を回避、それにより確保できた隙間を効率的に使い、発熱部品からの放熱を解析、最適配置。ファンからの風流入も同時に確保し、温度上昇を要求仕様内に収めることに成功した。

3.端子間距離の確保、調整(基板回路設計)

高電圧回路内にて、選定した耐電圧部品の端子間距離が要求を満たしていなかったが、DIP部品として端子クリンチ、面実装部品直下に基板スリットの設置、またコネクタにおける中間端子抜きを提案。各部品の設置位置を調整し、沿面距離を確保に至った。

これらの設計を3週間で実施。お客様との迅速・綿密な進捗確認、調整、データ交換(DXF、3D、Data)を行い、

各プロセスの検討待ち時間を作らないことでロスを削減し、短納期での設計完了を達成しました。

■設計物の概要